注塑成型是一種常見的制造工藝,用于將塑料材料注入到注塑模具中,制造出各種形狀的產(chǎn)品。然而,在生產(chǎn)過程中,常常會出現(xiàn)一些問題,例如放射紋。下面將介紹放射紋的原因以及解決方案。

一、注塑成型出現(xiàn)放射紋的原因

1.注塑模具問題:注塑模具表面不平整、有磨損或者變形等情況,導(dǎo)致成型時(shí)物料流動不均勻,產(chǎn)生射紋。

熔膠溫度不夠:熔膠溫度過高或者過低都會影響成型質(zhì)量,尤其是在放射紋常見的T/A注塑模具中,如果熔膠溫度不適當(dāng),會導(dǎo)致物料在注塑模具中停留時(shí)間過長,從而產(chǎn)生放射紋。

2.成型壓力不均勻:成型時(shí)的壓力不均勻會導(dǎo)致物料在注塑模具中分布不均勻,從而產(chǎn)生放射紋。

3.塑料材料問題:使用的塑料材料本身質(zhì)量不佳,或者在加工過程中受到了污染,也會導(dǎo)致放射紋的產(chǎn)生。

4.生產(chǎn)速度過快:生產(chǎn)速度過快會導(dǎo)致物料冷卻不均勻,從而產(chǎn)生放射紋。

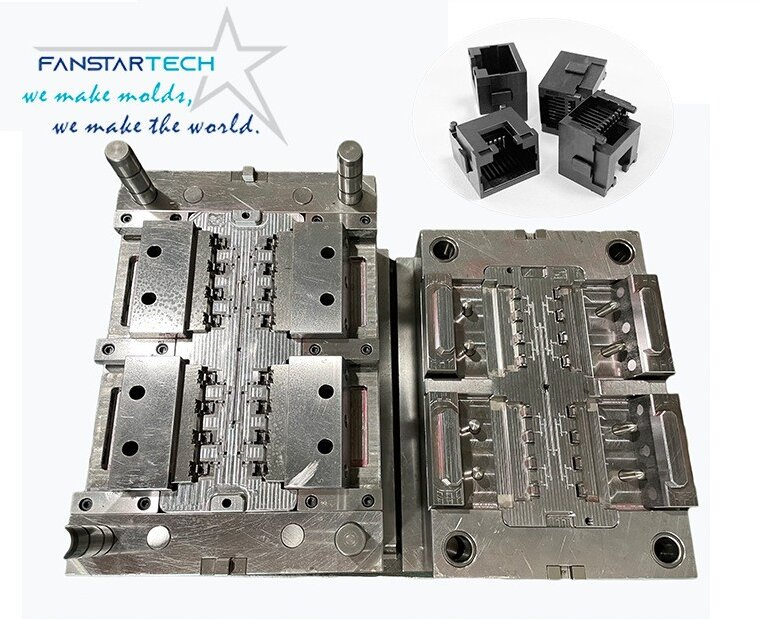

連接器注塑成型

二、注塑成型出現(xiàn)放射紋的解決方案

1.檢查注塑模具表面是否平整、是否變形,如有需要進(jìn)行修復(fù)或更換。同時(shí),還需定期對注塑模具進(jìn)行清潔和維護(hù),以保證注塑模具表面的光潔度和平整度。

2.調(diào)整熔膠溫度,確保其在適當(dāng)?shù)姆秶鷥?nèi)。一般來說,T/A注塑模具的熔膠溫度應(yīng)控制在180-220 ℃之間。

3.檢查成型壓力是否均勻,如有需要進(jìn)行調(diào)整。可以采用分段成型的方法,逐步增加成型壓力,使物料在注塑模具中分布更加均勻。

4.選用質(zhì)量較好的塑料材料,并確保在加工過程中不受到污染。在加工前,可以對塑料材料進(jìn)行抽樣檢測,以確保其質(zhì)量符合要求。

5.調(diào)整生產(chǎn)速度,確保物料冷卻均勻。可以采用慢速生產(chǎn)的方法,使物料有足夠的時(shí)間冷卻,從而減少放射紋的產(chǎn)生。

雙色鍵帽注塑成型

放射紋往往發(fā)生在當(dāng)熔料進(jìn)入到模腔內(nèi),流體前端停止發(fā)展的方向。它經(jīng)常發(fā)生在大模腔的注塑模具內(nèi),熔流沒有直接接觸到模壁或沒有遇到障礙。通過澆口后,有些熱的熔料接觸到相對較冷的模腔表面后冷卻,在充模過程中不能同隨后的熔料緊密結(jié)合在一起。

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢