注塑成型過程一般分為合模、射膠、保壓、冷卻、開模、頂出產(chǎn)品6個步驟,各成型步驟代表注塑成型的不同階段,通過對注塑機參數(shù)的設(shè)定,在正常生產(chǎn)的情況下注塑機會自動完成,下面對各注塑加工過程進(jìn)行簡單的說明。

1.合模、開模過程

注塑機的開合模動作是由鎖模系統(tǒng)完成的,對于液壓-機械式注塑機,主要通過機餃的運動進(jìn)行模具的開合,鎖模時對注塑模具施加鎖模力,用來克服注塑成型時型腔的張力,開模動作主要作用是取出產(chǎn)品,好進(jìn)入下一個循環(huán)的生產(chǎn)。

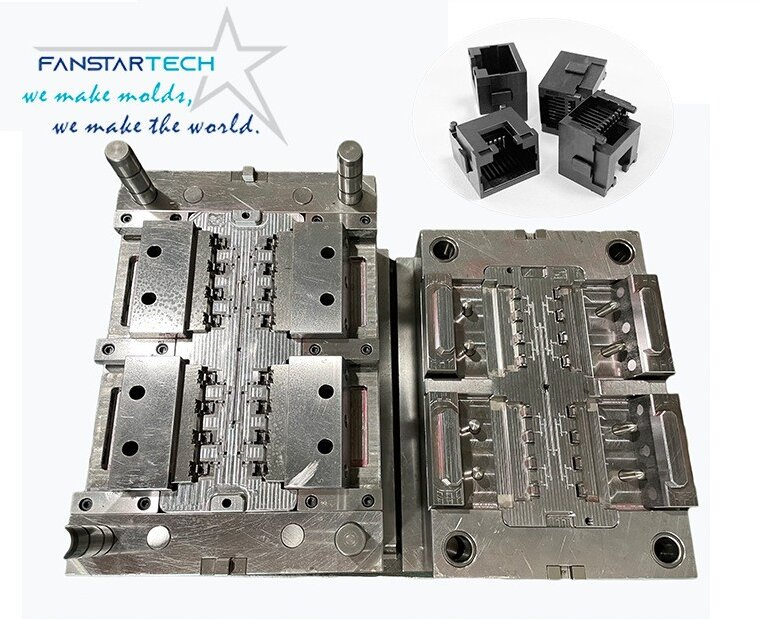

范仕達(dá)注塑模具

2.射膠、保壓和塑化

射膠、保壓和塑化動作主要是通過注塑機的塑化系統(tǒng)來完成,在注塑機的一個循環(huán)中,能在規(guī)定的時間內(nèi)將一定數(shù)量的塑料加熱塑化后,在一定的壓力和速度下,通過螺桿將熔融塑料注入注塑模具型腔中。注射結(jié)束后,對注射到模腔中的熔料保持定型。

3.冷卻過程

產(chǎn)品冷卻階段是高溫熔體通過料筒前面的噴嘴和注塑模具的澆道系定型過程對生產(chǎn)周期影響較大,需根據(jù)產(chǎn)品生產(chǎn)工藝要求,設(shè)置合理的冷卻時間。

4.產(chǎn)品頂出

產(chǎn)品頂出由注塑機上的頂出系統(tǒng)來完成,注塑機開模后,產(chǎn)品圖頂出系統(tǒng)向前,頂出產(chǎn)品后回退,產(chǎn)品頂出方式根據(jù)取件的要求可以設(shè)置為保持、回退、中間頂出等模式。

連接器注塑模具

產(chǎn)品頂出也叫脫模,是一個注塑成型循環(huán)中的最后一個環(huán)節(jié)。雖然制品已經(jīng)冷固成型,但脫模還是對制品的質(zhì)量有很重要的影響,脫模方式不當(dāng),可能會導(dǎo)致產(chǎn)品在脫模時受力不均,頂出時引起產(chǎn)品變形等缺陷。范仕達(dá)的使命是掌握注塑生產(chǎn)核心技術(shù),從成品生產(chǎn)需求與客人做模具制作前技術(shù)交流分析,讓模具交貨期短,壽命長,快速量產(chǎn)和成品質(zhì)量優(yōu)!有需要注塑成型模具的歡迎聯(lián)系我們!

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢