在注塑模具行業(yè),我們通常會有這樣的疑慮,是不是注塑模具溫度高,塑料制品的光澤度就高呢?現(xiàn)在我們就這個問題,結(jié)合范仕達多年的注塑模具經(jīng)驗來做一個分析。希望能幫助大家解決這個疑慮。

模溫過低,會降低熔體流動性,可能發(fā)生欠注。模具溫度影響塑料結(jié)晶度,針對ABS來言,模具溫度過低,則產(chǎn)品光潔度低。注塑模具溫度高的時候塑料成分就更貼近注塑模具表面,填充會更好,亮度和光澤都會更高。

但是注塑模具溫度也不能太高,太高容易粘模,還會在塑件局部地方出現(xiàn)明顯的亮斑。而注塑模具溫度太低,也會造成塑件抱模太緊,脫模的時候容易拉傷塑件,特別是塑件表面的花紋。

模具溫度所導致的最常見的問題是模塑零件粗糙的表面光潔度,這通常是由模具表面溫度過低造成的。注塑行業(yè),光面產(chǎn)品,模具的溫度越高,產(chǎn)品表面的光澤度就越高,相反溫度低的話,表面的光澤度也比較低。但是對于曬紋PP料的產(chǎn)品來講,溫度越高,產(chǎn)品表面的光澤度則會比較低,光澤度越低,色差越高,光澤和色差成反比。

半結(jié)晶聚合物的模塑收縮和后模塑收縮主要取決于模具的溫度和零件壁厚。注塑模具中溫度分布不均勻?qū)е虏煌氖湛s,從而無法保證零件符合規(guī)定公差。最差的情形是,無論加工的是未增強樹脂還是增強樹脂,收縮都超過了可修正值。

正確的做法是在推薦的接近其結(jié)晶溫度的模溫下生產(chǎn),使產(chǎn)品在注塑成型階段就得到充分的結(jié)晶,避免這種在高溫環(huán)境下的后結(jié)晶和后收縮。總之,模具溫度在注塑成型工藝中是最基本的控制參數(shù)之一,同時在模具設計中也是首要考慮的因素。

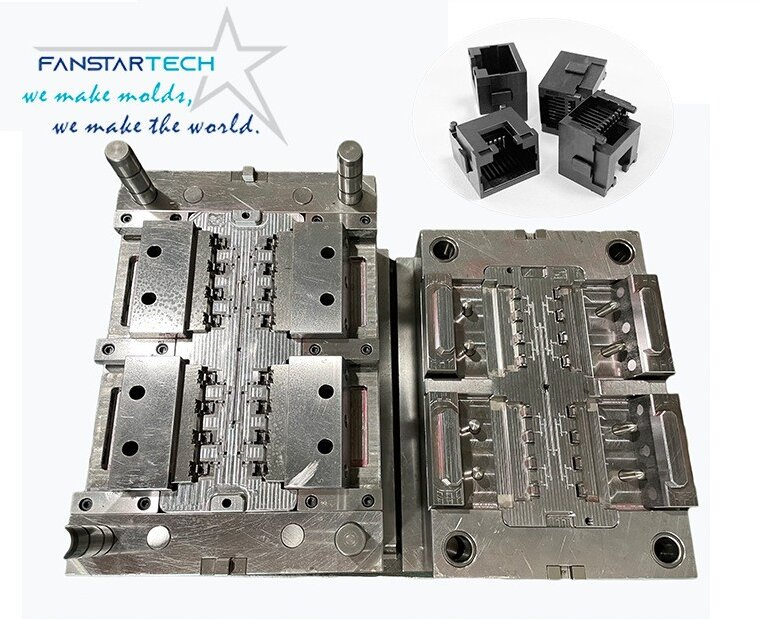

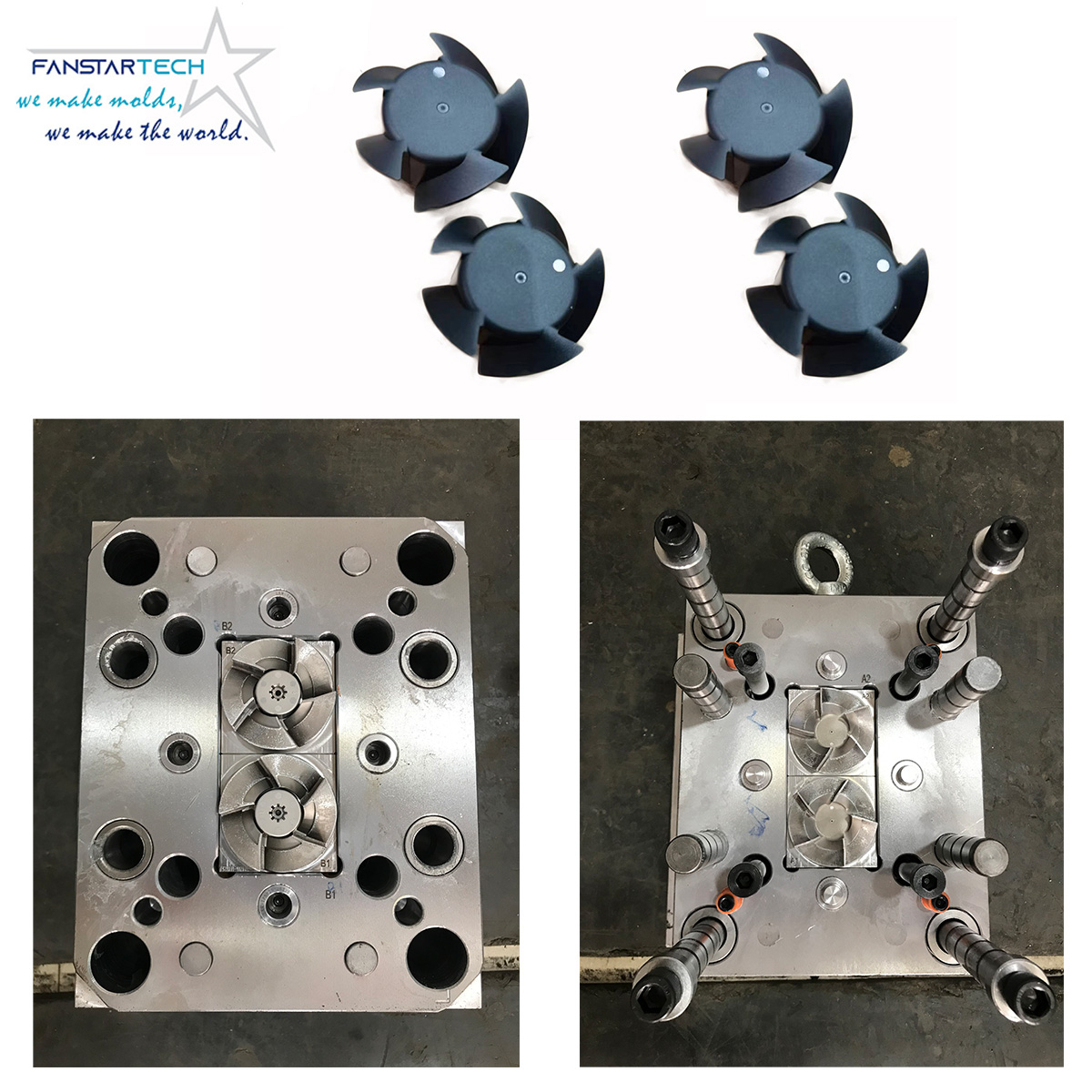

范仕達的使命是掌握注塑生產(chǎn)核心技術,從成品生產(chǎn)需求與客人做模具制作前技術交流分析,讓模具交貨期短,壽命長,快速量產(chǎn)和成品質(zhì)量優(yōu)!希望小編今天分享的注塑模具溫度對塑料制品外觀的影響對大家有一定的幫助。

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢