多腔筆模具是一種在同一模具中設置多個型腔的注塑模具,可在每次注塑周期中同時生產多個筆桿、筆帽等筆類零部件,極大提高了生產效率,以下是其高效生產的奧秘:

1.模具結構設計

型腔布局合理 :采用先進的計算機輔助設計(CAD)技術,確保型腔的均勻分布和精確對稱,實現(xiàn)材料流動的平衡,使塑料熔體能同時、同量到達每個型腔,減少填充時間差異,避免因填充不均產生質量問題。

澆注系統(tǒng)優(yōu)化 :通過平衡式流道系統(tǒng)、澆口設計以及壓力損失補償等措施,如采用熱流道技術或平衡澆口,確保塑料熔體均勻、快速地填充到各個型腔,提高產品質量和一致性。

冷卻系統(tǒng)高效 :優(yōu)化冷卻通道設計,使其緊鄰型腔壁且在所有型腔間均勻分布,采用對稱設計和先進的溫度控制系統(tǒng),根據每個型腔的實際溫度反饋調節(jié)冷卻水流量和溫度,實現(xiàn)動態(tài)平衡,快速均勻地冷卻模具,縮短成型周期,同時保證產品的尺寸精度。

2.生產效率提升

縮短生產周期 :多腔模具在一個注塑成型周期內可生產多個零件,相比單腔模具,單位時間內的產量大幅增加,從而顯著縮短了生產周期,降低了單位產品的模具成本。

充分利用機器產能 :在一個周期內生產多個零件,最大限度地利用注塑機的產能,減少了機器的閑置時間,確保機器以最高效率運行。

便于自動化生產 :可與自動化設備無縫對接,實現(xiàn)從注塑到脫模的全自動化生產,進一步提升生產效率,減少人工干預,提高生產過程的穩(wěn)定性和產品質量的穩(wěn)定性。

3.質量控制與成本優(yōu)化

質量一致性高 :通過優(yōu)化型腔布局和注塑參數,保證每個型腔內的產品具有相同的質量,減少因工藝波動導致的次品率,滿足高端市場對產品質量和精度的要求。

降低單件成本 :由于同時生產多個零件,材料、人工和機器操作的成本被分攤到更多的零件上,降低了每個零件的單件成本,初始投資可通過長期節(jié)省的生產成本得到抵消。

減少材料浪費 :確保每個循環(huán)生產出最大數量的可用零件,最大限度地減少材料浪費,對于昂貴或特殊材料,可顯著節(jié)約成本。

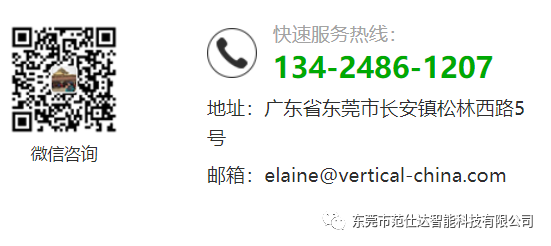

東莞市范仕達智能科技有限公司

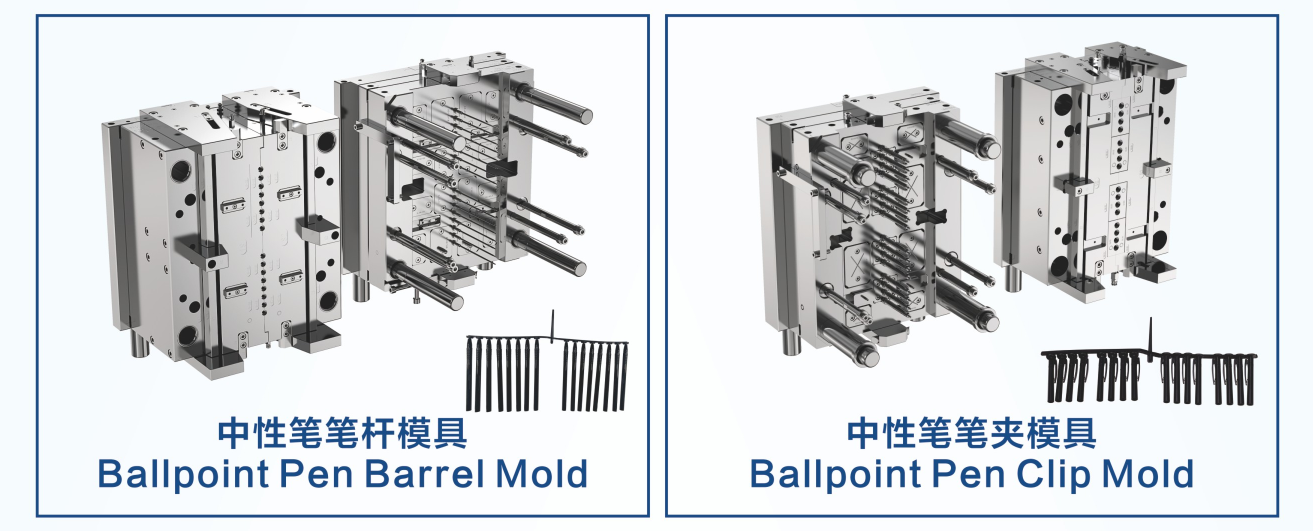

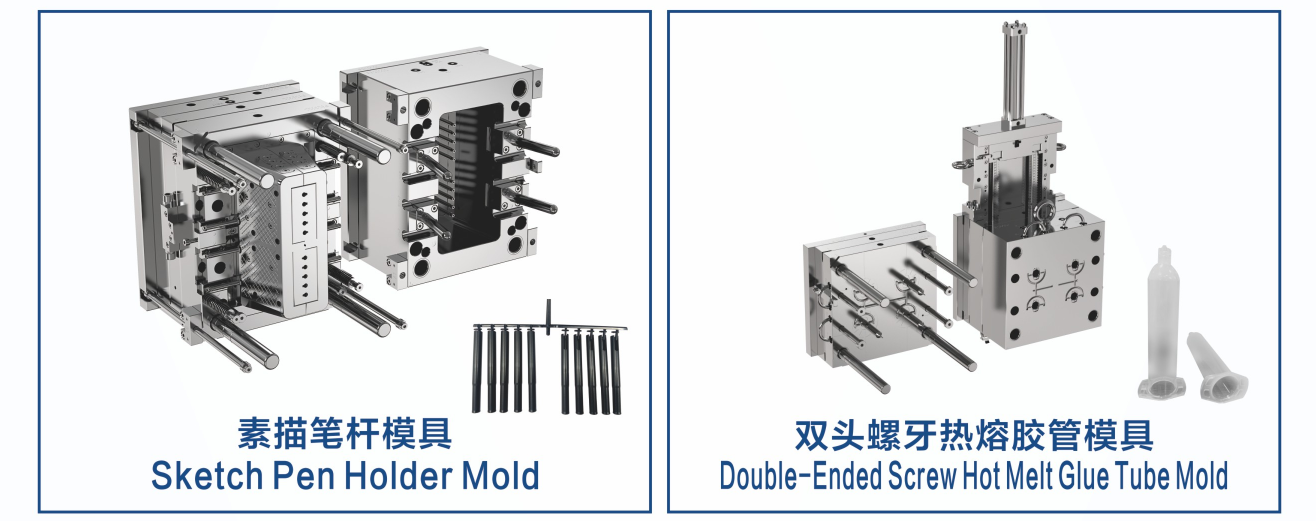

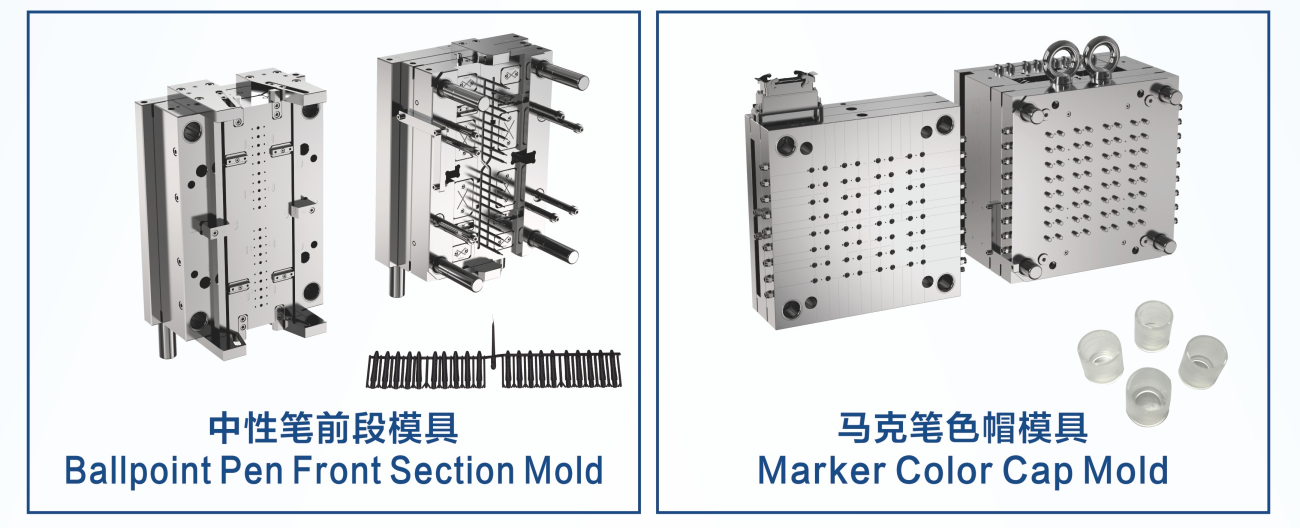

東莞范仕達掌握注塑生產核心技術,從成品生產需求到客人模具制作前技術交流,讓模具交貨期短,壽命長,快速量產,成品質量優(yōu)!自成立以來一直致力于精密注塑模具、多腔筆模、智能電子、機電產品、汽車連接器、醫(yī)療管狀模具及其非標配件加工技術!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢