1. 高精度

注塑模具的精度要求非常高,通常可以達到微米級。模具的尺寸和形狀精度直接影響最終產品的質量。

通過高精度的加工設備(如數控加工中心、電火花加工等),可以確保模具的高精度和穩定性。

2. 批量生產

注塑模具適合大批量生產,生產效率高。一旦模具設計和制造完成,注塑機可以在短時間內生產出大量相同的產品。

這使得注塑模具在汽車、家電、電子等需要大量塑料零件的行業中得到廣泛應用。

3. 適應性強

注塑模具可以生產各種形狀復雜、尺寸精確的塑料制品。無論是簡單的幾何形狀,還是復雜的三維結構,注塑模具都能勝任。

通過調整模具設計和注塑工藝參數,可以滿足不同產品的功能和性能要求。

4. 材料多樣性

注塑模具可以使用多種塑料材料,包括熱塑性塑料(如ABS、PP、PE、PC等)和熱固性塑料(如酚醛樹脂、環氧樹脂等)。

這種材料的多樣性使得注塑模具能夠滿足不同行業和產品的材料需求。

5. 經濟性

雖然注塑模具的初始制造成本較高,但在大批量生產中,單位成本會顯著降低。這是注塑模具在工業生產中具有經濟優勢的主要原因。

模具的使用壽命長,可以多次重復使用,進一步降低了生產成本。

6. 耐用性

注塑模具通常采用高強度的鋼材或其他合金材料制造,具有良好的耐磨性和耐腐蝕性。

模具的結構設計合理,能夠承受高溫、高壓和機械應力,確保長期穩定運行。

7. 自動化程度高

注塑模具可以與注塑機配合,實現自動化生產。從塑料顆粒的進料、熔化、注射、冷卻到脫模,整個過程可以完全自動化。

這種自動化生產方式不僅提高了效率,還減少了人工干預帶來的誤差。

8. 表面質量高

注塑模具可以生產表面質量高的塑料制品。通過精細的模具加工和表面處理(如拋光、鍍層等),可以實現光滑、無瑕疵的表面效果。

這使得注塑模具在生產外觀要求高的產品(如家電外殼、手機外殼等)中具有優勢。

9. 設計靈活性

注塑模具的設計可以根據產品需求進行高度定制。通過計算機輔助設計(CAD)和計算機輔助制造(CAM)技術,可以快速設計和制造復雜的模具。這種設計靈活性使得注塑模具能夠快速響應市場需求,縮短產品開發周期。

10. 多功能性

注塑模具可以與其他工藝結合,如嵌件注塑、氣輔注塑、熱流道注塑等,以實現更復雜的功能和更高的生產效率。

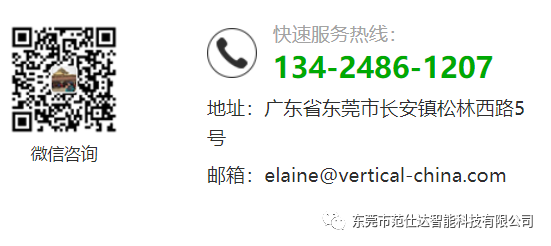

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢